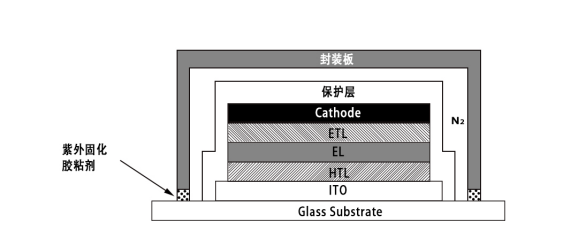

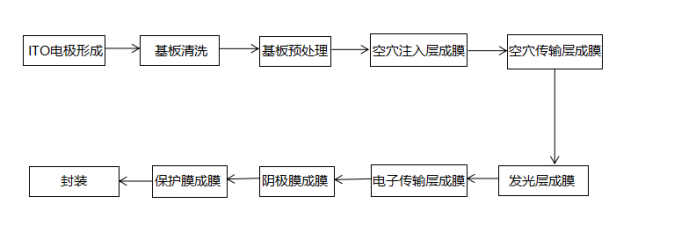

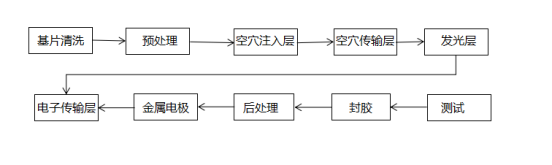

OLED器件的典型结构及制作工艺流程

小分子OLED制造工艺

OLED 制备过程中的关键技术

1、ITO基片的清洗和预处理

2、阴极隔离柱制备

3、有机功能薄膜和金属电极的制备

4、彩色化技术

5、封装技术

Process of Passive OLED

基片的清洗和预处理

OLED对ITO的要求

表面洁净;表面平整;功函数较高。

有机层与ITO之间界面对发光性能的影响至关重要,ITO玻璃在使用前必须仔细清洗,目的是除去表面上物理附着的污物和化学附着的有机物等。

污染物通常分为四类:

有形颗粒,如尘埃;

有机物质,如油脂和涂料;

无机物质,如碱、盐和锈斑;

微生物机体

ITO基板清洗

化学清洗法

清洗剂:乙醇、丙酮、氯仿、四氯化碳等。

作用:去除油、润滑脂、脂肪及其它有机污染物。

超声波清洗

作用:去除不溶性污物。

真空烘烤法

方法:在真空室(真空度为10-4Pa)中,将基片加热至200℃。

作用:去除基片表面吸附的气体和杂质。

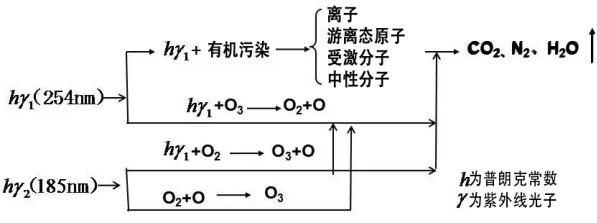

紫外光清洗法

紫外光(UV)清洗的工作原理是利用紫外光对有机物质所起的光敏氧化作用以达到清洗粘附在物体表面上的有机化合物的目的。

紫外光清洗一方面能够避免由于使用有机溶剂造成的污染,同时能够将清洗过程缩短。在实际应用中,通常是利用一种能产生两种波长紫外光的低压水银灯(这种紫外光灯能够产生波长为254nm和波长为185nm的紫外光 )。

ITO表面处理工艺

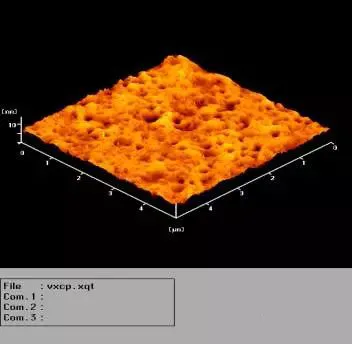

目的:ITO的不均匀性将导致有机层不均匀,从而易形成局部强电场引起OLED中黑斑的产生。平整的ITO表面场强均匀,减小短路的危险,提高OLED的稳定性。

ITO表面必须进行仔细的清洗,否则不能得到稳定的OLED器件。

ITO 基片处理 ITO For OLED

ITO膜表面形态对OLED器件的性能

粗糙的ITO膜表面将使光线产生漫反射,减小出射光效率,降低OLED的外量子效率。

常用的ITO薄膜表面预处理方法:

化学方法(酸碱处理)和物理方法(O2等离子体处理、惰性气体溅射)

酸碱处理

固体表面的结构和组成都与内部不同,处于表面的原子或离子表现为配位上的不饱和性,这是由于形成固体表面时被切断的化学键造成的。

正是由于这一原因,固体表面极易吸附外来原子,使表面产生污染。因环境空气中存在大量水份,所以水是固体表面最常见的污染物。

由于金属氧化物表面被切断的化学键为离子键或强极性键,易与极性很强的水分子结合,因此,绝大多数金属氧化物的清洁表面,都是被水吸附污染了的。

等离子体处理

等离子体的作用通常是改变表面粗糙度和提高功函数。研究发现,等离子作用对表面粗糙度的影响不大,只能使ITO的均方根粗糙度从1.8nm降到1.6nm,但对功函数的影响却较大。

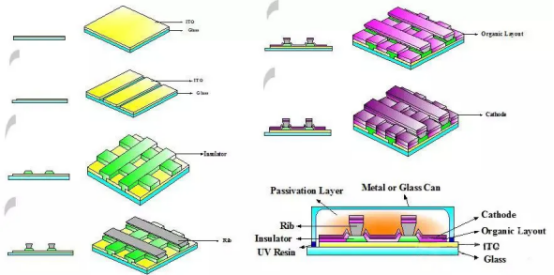

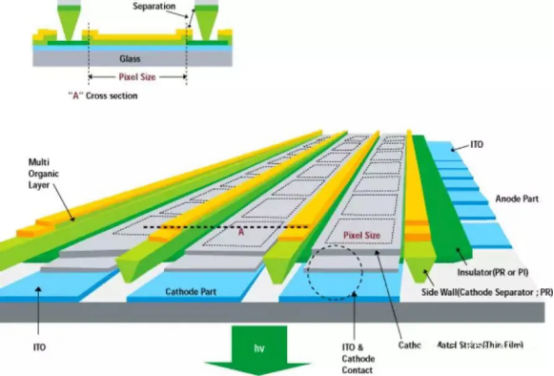

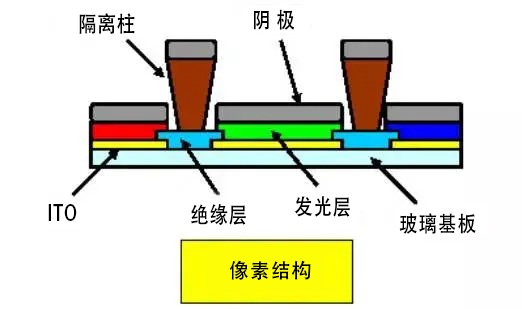

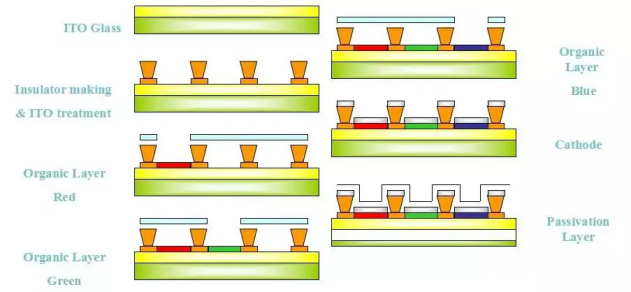

阴极隔离柱技术

为了实现无源矩阵OLED的高分辨率和彩色化,更好地解决阴极模板分辨率低和器件成品率低等问题,人们在研究中引入了阴极隔离柱结构。

即在器件制备中不使用金属模板,而是在蒸镀有机薄膜和金属阴极之前,在基板上制作绝缘的间壁,最终实现将器件的不同像素隔开,实现像素阵列.

在隔离柱制备中,广泛采用了绝缘的无机材料(如氮化硅,碳化硅、氧化硅)、有机聚合物材料(如PI、聚四氟乙烯等)和光刻胶等材料。

隔离柱的形状是隔离效果关键

绝缘缓冲层来解决同一像素间的短路问题,同时使用倒立梯形的隔离柱来解决相邻像素间的短路问题。

隔离柱的基本制作方法

1、在透明基片上旋涂第一层光敏有机绝缘材料,厚度为0.5~5μm,一般为光敏型PI、前烘后曝光,曝光图形为网状结构或条状结构,线条的宽度由显示分辨率即像素之间间隔决定,显影后线宽为10~50μm,然后进行后烘。

2、在有机绝缘材料上旋涂第二层光敏型有机绝缘材料,膜厚为0.5~5μm ,一般为光刻后线条横截面能形成上大下小倒梯形形状的光刻胶中的一种,一般为负型光刻胶,前烘后对第二层有机绝缘体材料进行曝光,曝光图形为直线条,显影后的线宽为5~45μm。

3、有机薄膜或金属电极的制备

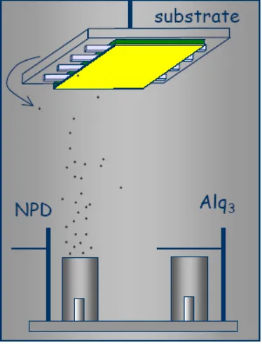

小分子OLED器件通常采用真空蒸镀法制备有机薄膜和金属电极

有机薄膜的制备工艺步骤:

ITO基片投入

基片前处理

空穴注入层蒸镀

金属掩膜板对位

发光材料蒸镀

电子传输层蒸镀

电子注入层蒸镀

电极层蒸镀

封装

小分子OLED器件通常采用真空蒸镀法制备有机薄膜和金属电极,其具体操作过程是在真空中加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸汽流,入射到固体衬底或基片的表面形成固态薄膜。

该过程如果真空度太低,有机分子将与大量空气分子碰撞,使膜层受到严重污染,甚至被氧化烧毁;此条件下沉积的金属往往没有光泽,表面粗糙,得不到均匀连续的薄膜。

有机薄膜的制备

采用真空蒸镀法沉积成膜。包括以下三个基本过程:

加热蒸发过程

气化原子或分子在蒸发源与基片之间的输送

蒸发原子或分子在基片表面上的沉积过程

基本步骤:放置材料于束源→抽取真空→通电加热蒸发→成膜

4、彩色化技术

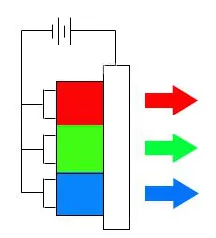

小分子OLED全彩色显示技术方面,实现彩色化的方法有光色转换法、彩色滤光薄膜法、独立发光材料法等。

三色发光层法(独立发光材料法)

这是最常使用的技术,就是将三种发光层排列在一起,加入不同的偏压产生全彩的效果,此技术重点在于发光材料光色纯度与效率的掌握。以小分子有机发光二极管技术而言,所面临的重大问题就是红色材料的纯度、效率与寿命,而大分子有机发光二极管方面,则是在于红、绿、蓝三原色定位等问题。

彩色OLED制造技术

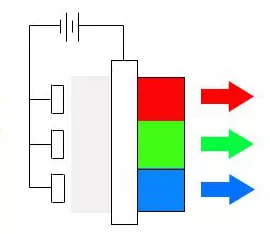

白色+彩色滤光片法

此法是将三种发光层叠在一起,使红、绿、蓝混色产生白光,或是互补色产生白光。此全彩化技术最大的优点是可以直接应用液晶显示器现有的彩色滤光片技术,但是元件发光时必须多经过一层彩色滤光片,导致亮度衰减,因此在透光率与成本上必须再深入研究。

在数字时代,LCD屏幕无处不在,从手机和平板电脑到电视和显示器。尽管LCD技术已经相当成熟,提供了成本效益高且性能稳定的显示解决方案,但在其生命周期中,用户可能会遇到各种显示问题。本文深入探讨LCD显示屏的常见不良现象,分析其原因,并提供针对性的解决方案,帮助用户和技术人员更好地理解和维护他们的设备。

TFT-LCD屏可视为两片玻璃基板中间夹着一层液晶,上层的玻璃基板是与彩色滤光片(ColorFilter)、而下层的玻璃则有晶体管镶嵌于上。当电流通过晶体管产生电场变化,造成液晶分子偏转,藉以改变光线的偏极性,再利用偏光片决定像素(Pixel)的明暗状态。此外,上层玻璃因与彩色滤光片贴合,形成每个像素(Pixel)各包含红蓝绿三颜色,这些发出红蓝绿色彩的像素便构成了皮肤上的图像画面。

一位丹麦客户参观了华之晶的工厂,考察了生产线和质量体系,并就包括 10.1 英寸 TFT 液晶和 OLED 显示屏在内的产品解决方案进行了讨论。此次访问增进了双方的信任,也为未来的合作奠定了基础。

日本千叶大学开发出一项革命性 OLED 测量技术,通过精准检测器件内部电位分布,优化电位状态,显著提升发光效率与寿命。该技术借助 ESFG 光谱手段,实时监测电荷移动状态,相关成果发表于英国学术期刊。LCD 生产厂家华之晶对该技术突破表示关注,作为成立于2008年、位于东莞松山湖的高新技术企业,其产品涵盖 TFT 液晶屏、OLED 屏等,应用于工业、医疗、智慧家居领域,千叶大学的研究成果或为华之晶创新发展提供新动力,助力其在显示技术领域拓展与升级。

本周,我们荣幸地在东莞的液晶显示器制造工厂接待了一位尊贵的国际客户。在我们团队的带领下,客户参观了诸如全自动 COG 焊接线、背光组装区、全贴合车间以及最终产品老化测试区等关键生产区域。他们对我们强大的生产能力、严格的质量控制以及工程专业技能给予了高度评价。此次访问增进了双方的信任,并为未来的合作奠定了基础。

在定制 LCD 点阵显示屏时,需在 COB 和 COG 封装技术间抉择。COB 成本低、集成度高,适合小尺寸、成本敏感型产品如智能手表;COG 散热、佳性能优,适用于中大型、高分辨率显示屏如车载仪表盘。本文全面对比两者,助您依显示屏尺寸、成本、性能及应用场景做出明智选择,提升显示性能、降低成本,优化用户体验。