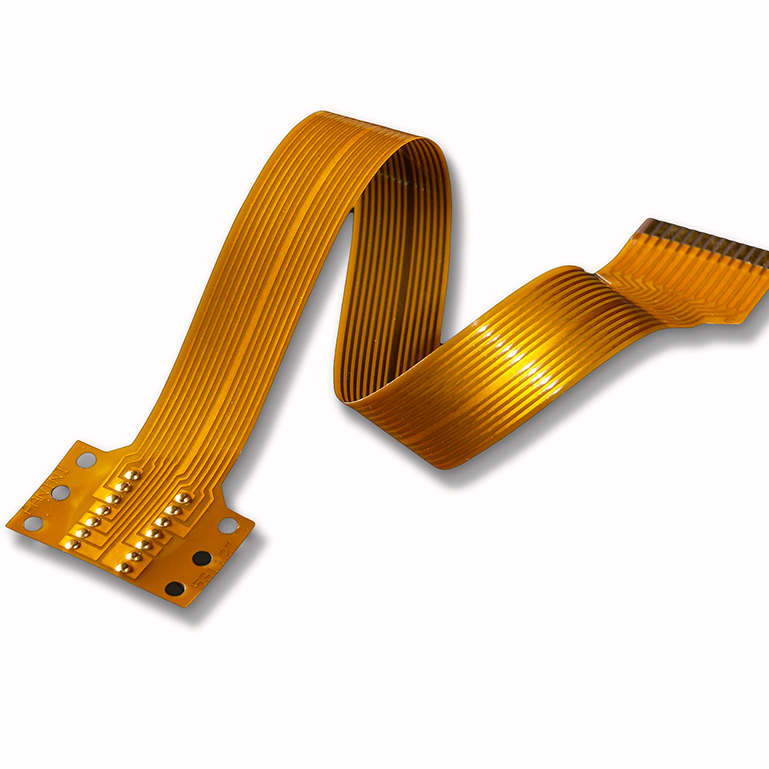

含胶基材:柔性电路板(FPC)的含胶基材由铜箔、粘合剂以及绝缘膜三部分组成。其中,粘合剂位于铜箔和绝缘膜之间,确保两者的紧密结合。三层结构中,中间层为粘合剂,上下则是铜箔与绝缘膜,这种布局保证了铜箔在绝缘膜上的牢固附着,为后续的电路制作奠定了坚实的基础。

无胶基材:FPC的无胶基材则直接将铜箔与绝缘膜压合在一起,不使用任何中间粘合剂。通过热压等特殊工艺,铜箔和绝缘膜得以紧密连接,使得无胶基材在设计上更为简洁,并能适应特定性能要求更高的应用场景。

柔韧性的对比

对于含胶基材而言,其柔韧性受限于所用粘合剂的性质。虽然优质的粘合剂能够增强整体柔韧性,但频繁弯折可能导致粘合剂发生微小形变,长期下来可能会削弱铜箔与绝缘膜之间的结合力,甚至引发分层现象。

相比之下,无胶基材由于没有粘合剂的限制,在柔韧性方面表现更佳,适合需要高度弯曲的应用,比如折叠屏手机中的FPC,它能有效减少因弯折造成的线路损伤风险。

电气性能分析

含胶基材的电气性能受到粘合剂介电性能的影响,较高的介电常数可能引起信号延迟或衰减。此外,若粘合剂的绝缘电阻较低,则可能增加短路的风险。

无胶基材在电气性能上更具稳定性,因为其绝缘电阻和介电常数主要取决于绝缘膜,这有助于提供一个更纯净的信号传输环境,尤其适用于高频高速信号传输的场合。

热性能考量

粘合剂的耐热性决定了含胶基材的热性能。在高温下,粘合剂可能发生软化或流动,影响到FPC的稳定性和可靠性。

而无胶基材因其不含粘合剂,在面对温度变化时表现出更好的尺寸稳定性和物理电气性能,特别适合应用于汽车电子等领域内的高温环境。

厚度与尺寸精确度

含胶基材的厚度精确度受制于粘合剂层的均匀性,难以达到超薄型FPC所需的高精度标准。

无胶基材由于不存在粘合剂层,更容易实现精准的厚度控制,满足高精度线路制造的需求。

在处理含胶基材时,需考虑粘合剂的固化过程,同时注意蚀刻液对粘合剂的影响。而在加工无胶基材时,则需专注于铜箔与绝缘膜的完美压合,确保良好的结合效果,同时简化蚀刻等工序的操作流程。

含胶基材多用于成本敏感且性能需求一般的电子产品,如电子玩具和简易计算器等。

无胶基材则广泛应用于高性能需求的高端设备中,包括航空航天器材、高端医疗器械及先进的通信系统,这些领域要求极高的柔韧性、电气性能和热稳定性。

在数字时代,LCD屏幕无处不在,从手机和平板电脑到电视和显示器。尽管LCD技术已经相当成熟,提供了成本效益高且性能稳定的显示解决方案,但在其生命周期中,用户可能会遇到各种显示问题。本文深入探讨LCD显示屏的常见不良现象,分析其原因,并提供针对性的解决方案,帮助用户和技术人员更好地理解和维护他们的设备。

TFT-LCD屏可视为两片玻璃基板中间夹着一层液晶,上层的玻璃基板是与彩色滤光片(ColorFilter)、而下层的玻璃则有晶体管镶嵌于上。当电流通过晶体管产生电场变化,造成液晶分子偏转,藉以改变光线的偏极性,再利用偏光片决定像素(Pixel)的明暗状态。此外,上层玻璃因与彩色滤光片贴合,形成每个像素(Pixel)各包含红蓝绿三颜色,这些发出红蓝绿色彩的像素便构成了皮肤上的图像画面。

在精密电子产品的物流运输中,包装不仅是产品的“外衣”,更是品质的“护城河”。尤其是对于显示屏这类易碎且对环境要求极高的产品,包装的科学与严谨直接关系到最终交付的完好率。

市面上最常见的触摸屏按结构划分,主要分为电阻式触摸屏和电容式触摸屏两大类。它们各自拥有独特的工作原理和特性,适用于不同的场景。我们将客观地从核心原理、外观显示、用户体验、耐用性及应用场景等多个维度,为您深入剖析电阻屏与电容屏的区别,助您为产品选择最合适的交互方案。

产品开发时怎么判断选择定制显示屏还是标准现货?本文分析如何选择适合我们产品项目的显示屏,真正做到节省成本的显示屏采购方案。

每款产品的功能都不一样,显示需求也有差异,往往需要定制显示屏。在以往的经验种我们得知很多客户因为不熟悉显示屏定制的流程,导致反复“试错”花费大量的沟通成本和时间成本。本文详细拆解显示屏定制流程,帮助工程和采购更好地对接显示屏厂推进项目落地。